【机械资讯网 明星企业】多模穴注塑成型广为业界应用,具有提高生产效率与降低生产成本的优点,但常因模穴熔胶充填不平衡现象,导致短射、翘曲、收缩等缺陷,造成产品良率降低与产品开发时间增加等问题。

而造成多模穴熔胶流动不平衡的现象,主要原因来自于模具加工、组装精度不佳或熔胶在流道的流变特性等问题,在设备方面,油压注塑成型机工作油的压缩性、软硬管的配置与液压元件的泄漏量易导致难以精准控制注塑量,在生产高精密度的产品受到极大限制。有鉴于此,富强鑫发展「智能化流动平衡系统」,可搭载于全系列机台,辅助达到即时监控、快速反应之制程需求,促使塑橡胶设备朝向节能化与智能化的趋势。

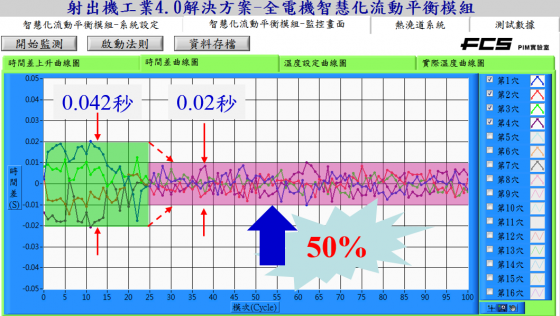

系统架构简介

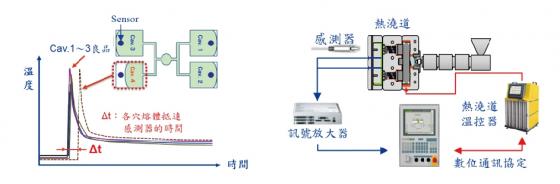

各模穴内部对应位置埋设温度感测器,透过感测器撷取熔胶充填阶段讯号,当熔胶流动不平衡时,所有模穴的熔胶抵达温度感测器的时间不一致(图1) ,其时间差异称为时间差,将所撷取时间差讯号透过智慧化流动平衡控制系统计算热浇道温度补偿数值,达到各穴流动平衡状态(图2)。

图1-熔胶抵达温度感测器时间差示意图 图2-系统架构图

流动平衡系统,替您全面监控

线上产品品质监视系统:

◎模穴感测器精准掌控不良品成型动态,预防不良品流出

◎监视系统辅助成型参数调整,提升试模作业效率

线上智能化流动平衡控制技术:

◎掌握各模穴流动波前差异,热浇道温度自动补偿,达到熔体流动波前平衡状态◎提高各穴产品品质的一致性

◎系统长时程监视与调控,实现无人化生产管理

智能化流动平衡模组监控系统:

◎外挂式/内建式系统,不受限各厂牌注塑机,灵活搭配使用

模穴品质讯号与成型参数纪录与储存:

◎提供医疗、食品包装与汽机车零配件等产业,建立产品品质履历与认证系统

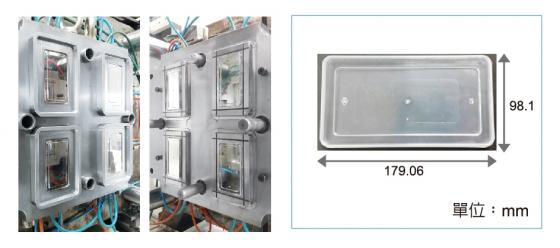

系统实机测试与结果

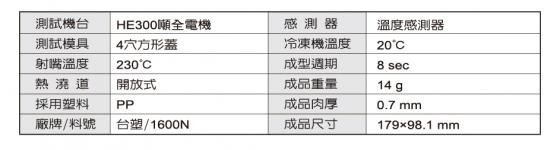

图3-测试模具(4穴方形盖模具图) 图4-方形盖实体图

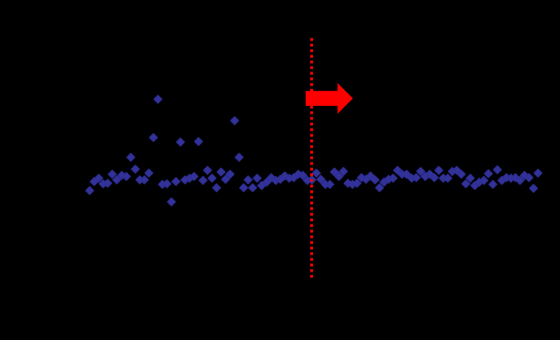

首先将热浇道系统初始温度设定230度与射嘴温度一致,以无法则方式运行数十个模次后,并启动法则采用4穴熔胶流动时间平均值为目标进行收敛测试。 系统实机测试结果显示,未启动法则时间差带宽约0.042秒,第10模次后启动法则,运行数个模次后各穴时间差达到更佳收敛效果,时间差带宽约0.02秒,降低各穴熔体流动差异50%(如图5)。

图5-智能化流动平衡系统人机介面-时间差收敛曲线图

为验证此系统可提升重量稳定度效果,故进行100模次成品重量稳定度测试,前50模次为未启动法则状态重量,后50模次为启动法则状态重量(如图6),测试结果显示,各模次成品重量误差降低81.7%,各模穴成品重量误差降低30.8%,证实启动智慧化流动平衡系统后可使重量稳定度趋于稳定状态。

图6-智能化流动平衡系统-100模次成品重量稳定度

此案例透过FCS全电式射出成型机精准控制加料量与射出量,以「智慧化流动平衡系统」,即时监控热浇道温度的自动补偿改善流动不平衡现象,提升塑品品质稳定生产为客户所需之目标,并可进行不良品筛选监控达到无人化射出成型作业,为客户提供高效率稳定生产及降低工时与成本之附加价值。

得奖纪录

◎「全电式注塑成型机暨智能化流动平衡模组之工业4.0解决方案」荣获2017塑料行业荣格技术创新奖。

◎荣获2016年「研究发展创新产品竞赛」智动化塑橡胶成型机械及周边设备类-优等奖。

富强鑫:产能的智能哲学–智能化流动平衡系统

【机械资讯网明星企业】多模穴注塑成型广为业界应用,具有提高生产效率与降低生产成本的优点,但常因